Konstrukcje stalowe to fundament wielu obiektów przemysłowych i inżynieryjnych. Ich trwałość zależy nie tylko od jakości stali czy projektu, ale także od właściwego doboru elementów złącznych. Śruby, nakrętki, podkładki oraz pręty gwintowane muszą spełniać rygorystyczne normy, aby zagwarantować bezpieczeństwo i stabilność całej konstrukcji.

Konstrukcje stalowe to fundament wielu obiektów przemysłowych i inżynieryjnych. Ich trwałość zależy nie tylko od jakości stali czy projektu, ale także od właściwego doboru elementów złącznych. Śruby, nakrętki, podkładki oraz pręty gwintowane muszą spełniać rygorystyczne normy, aby zagwarantować bezpieczeństwo i stabilność całej konstrukcji.

Normy i standardy w konstrukcjach stalowych

Elementy złączne stosowane w konstrukcjach stalowych muszą być zgodne z normami DIN, ISO, EN i PN. Normy te określają wymiary, tolerancje, wytrzymałość materiałów oraz sposoby ich stosowania. Dzięki temu możliwa jest pełna kompatybilność między poszczególnymi elementami konstrukcji - niezależnie od producenta.

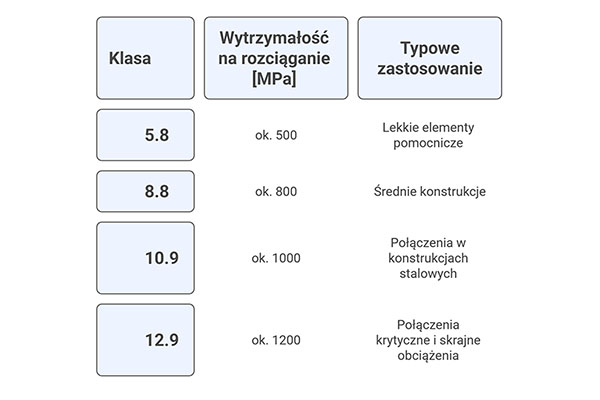

Klasy wytrzymałości - jakie śruby wybrać?

Każda śruba w konstrukcji stalowej powinna być dobrana pod kątem obciążeń, jakie ma przenosić. Klasy wytrzymałości oznaczają nośność i odporność materiału:

- 8 - stosowane rzadko, przy lekkich konstrukcjach pomocniczych,

- 8 - używane w średnio obciążonych połączeniach,

- 9 - często wybierane do konstrukcji stalowych o dużych wymaganiach,

- 9 - do najbardziej obciążonych i krytycznych połączeń, gdzie konieczna jest maksymalna odporność.

Prosta odpowiedź: im wyższa klasa śruby, tym większe obciążenia może przenieść, ale tym większa precyzja wymagana przy montażu.

Tabela: Klasy śrub w konstrukcjach stalowych

Śruby HV i SB - różnice i zastosowanie

W konstrukcjach stalowych szczególne znaczenie mają zestawy śrubowe HV i SB. To elementy opracowane zgodnie z normą EN 14399, które stosuje się w konstrukcjach nośnych:

- Śruby HV - zestawy o wysokiej wytrzymałości, w których skład wchodzą śruba, nakrętka oraz podkładki (200 HV lub 300 HV). Są używane w połączeniach ciernych, gdzie ważne jest utrzymanie odpowiedniego napięcia wstępnego.

- Śruby SB - zestawy śrubowe do połączeń sprężanych, w których skład wchodzą tylko śruba i nakrętka (bez podkładek). Używane w połączeniach, gdzie istotne jest równomierne przenoszenie obciążeń i prostszy montaż.

Prosta odpowiedź: HV stosuje się tam, gdzie konieczne jest zachowanie wysokiego napięcia wstępnego, a SB - przy połączeniach sprężanych, gdzie nie są wymagane podkładki.

Powłoki ochronne i środowisko pracy

Konstrukcje stalowe są narażone na działanie warunków atmosferycznych i obciążeń dynamicznych. Dlatego elementy złączne powinny być zabezpieczone przed korozją i zużyciem. Najczęściej stosuje się:

- ocynk ogniowy - najlepsza odporność w środowisku zewnętrznym,

- ocynk galwaniczny - cieńsza warstwa, stosowany głównie wewnątrz,

- powłoki płatkowe - odporność na chemikalia i wysokie temperatury,

- powłoki pre-applied - fabryczne zabezpieczenie połączone ze smarowaniem montażowym.

Dobór powłoki zależy od tego, czy konstrukcja pracuje wewnątrz hali, czy na otwartej przestrzeni.

Projektowanie połączeń śrubowych w praktyce

Skuteczne projektowanie połączeń śrubowych w konstrukcjach stalowych to jeden z ważnych etapów tworzenia bezpiecznych i trwałych obiektów. Obejmuje on zarówno dobór odpowiednich klas śrub, jak i sposób rozmieszczenia otworów czy rodzaj zastosowanego połączenia (cierne, sprężane, sztywne). Istotne jest, aby uwzględnić rzeczywiste warunki pracy konstrukcji - siły działające osiowo, poprzecznie, a także momenty zginające. Projektant musi także zadbać o to, by dostęp do śrub był możliwy podczas montażu i konserwacji. W konstrukcjach wielkogabarytowych stosuje się często połączenia powtarzalne, co pozwala skrócić czas prac na placu budowy. W przypadku konstrukcji tymczasowych lub podatnych na rozbiórkę preferuje się połączenia umożliwiające szybki demontaż.

Programy obliczeniowe wspomagają obecnie analizę nośności i rozkładu sił w połączeniach, ale nadal to inżynier ponosi odpowiedzialność za końcową decyzję projektową. Niewłaściwy dobór lub rozmieszczenie śrub może prowadzić do asymetrii obciążeń i lokalnych przeciążeń. W praktyce stosuje się też marginesy bezpieczeństwa, szczególnie w połączeniach obciążonych dynamicznie. Dobrze zaprojektowane połączenie śrubowe nie tylko przenosi siły, ale także ułatwia przyszłe modernizacje i inspekcje techniczne.

Momenty dokręcające i napięcie wstępne

Zachowanie odpowiedniego momentu dokręcania śruby to warunek niezbędny, by uzyskać prawidłowe napięcie wstępne w połączeniu. Wartości momentów są ustalane przez producentów zestawów śrubowych i bazują na klasie wytrzymałości, rodzaju gwintu oraz zastosowanej powłoce. Dokręcenie poniżej zalecanej wartości może skutkować luzowaniem się połączenia, natomiast przekroczenie dopuszczalnego momentu grozi przekroczeniem granicy plastyczności materiału. Do pomiarów stosuje się klucze dynamometryczne, systemy elektroniczne lub wskaźniki kontrolne. W połączeniach HV i SB ważne znaczenie ma tzw. siła sprężająca, która stabilizuje całą konstrukcję i pozwala przenosić obciążenia bez zjawiska ślizgania.

W niektórych przypadkach stosuje się również śruby z łbem ścinanym, które po odpowiednim dokręceniu zrywają się, sygnalizując osiągnięcie momentu granicznego. W normach europejskich istnieją precyzyjne zalecenia co do metody dokręcania - od metody momentu, przez metodę kątową, aż po systemy kontrolowane elektronicznie. Błąd montażowy w tym zakresie może prowadzić do przeciążeń w konstrukcji lub powstania luzów roboczych. Dlatego szczególną uwagę przykłada się do przeszkolenia ekip montażowych oraz kontroli jakości po montażu. Regularna kalibracja narzędzi dokręcających jest równie istotna jak poprawne przygotowanie połączenia.

Kontrola jakości i badania montażowe

Proces kontroli jakości połączeń śrubowych rozpoczyna się jeszcze przed montażem, na etapie dostawy i weryfikacji zgodności materiałów z dokumentacją. Każda partia śrub, nakrętek i podkładek powinna posiadać certyfikaty materiałowe i atesty zgodności z normami EN lub ISO. Podczas montażu przeprowadza się kontrolę wizualną, pomiar momentu dokręcania, a w połączeniach krytycznych także pomiary rozciągu śruby po dokręceniu. Coraz częściej stosuje się systemy elektronicznego rejestrowania parametrów montażu, co zwiększa dokładność i pozwala na archiwizację danych.

W obiektach o wysokich wymaganiach bezpieczeństwa wykonuje się również badania nieniszczące, takie jak badania ultradźwiękowe, magnetyczno-proszkowe lub penetracyjne. Dzięki nim możliwe jest wykrycie mikropęknięć, odkształceń lub nieciągłości materiału. W praktyce inżynierskiej zaleca się również okresowe przeglądy połączeń po pierwszym uruchomieniu obiektu oraz cykliczne kontrole eksploatacyjne. Umożliwia to wczesne wykrycie luzów lub utraty napięcia wstępnego, które mogą pojawić się w wyniku wibracji lub osiadania konstrukcji. Kontrola jakości połączeń śrubowych to nie jednorazowa czynność, lecz proces trwający przez cały cykl życia obiektu.

Obciążenia dynamiczne i zmęczeniowe w połączeniach

Połączenia śrubowe w konstrukcjach stalowych mogą być narażone na zmienne i nieregularne obciążenia, które wywołują tzw. zmęczenie materiału. Zjawisko to polega na powstawaniu mikropęknięć w strukturze metalu, które z czasem mogą doprowadzić do awarii połączenia. Szczególnie narażone są konstrukcje mostowe, maszynowe oraz obiekty przemysłowe poddane wibracjom i uderzeniom. Aby zminimalizować to ryzyko, stosuje się śruby o wyższej klasie wytrzymałości, dokładnie kontrolowany montaż oraz specjalistyczne podkładki sprężyste lub pierścienie zabezpieczające.

Dużą rolę odgrywa także geometria otworów oraz jakość ich obróbki - zadziory czy nierówności mogą zwiększyć koncentrację naprężeń. W przypadku bardzo wymagających aplikacji stosuje się obliczenia zmęczeniowe z wykorzystaniem krzywych SN (Wöhlera). Warto również podkreślić, że powłoka ochronna śruby może wpływać na jej podatność na mikropęknięcia - powłoki grube, takie jak ocynk ogniowy, mogą obniżać odporność zmęczeniową przy nieprawidłowym doborze. Z tego względu dobór materiału, techniki montażu i zabezpieczeń antywibracyjnych powinien być indywidualnie analizowany w kontekście każdego projektu.

Specyfikacje techniczne i karty produktu

Dokumentacja techniczna dołączona do elementów złącznych to podstawowe źródło wiedzy o ich właściwościach. W kartach produktu znajdują się informacje o klasie wytrzymałości, rodzaju stali, metodzie produkcji, zastosowanej powłoce, dopuszczeniach i normach, które dany produkt spełnia. Dzięki temu projektanci i wykonawcy mogą ocenić, czy dany element jest odpowiedni do warunków środowiskowych i obciążeń występujących w konstrukcji. W praktyce budowlanej karty techniczne są często załącznikami do dokumentacji powykonawczej oraz podlegają archiwizacji.

W przypadku audytu lub problemów eksploatacyjnych, dostęp do tej dokumentacji pozwala szybko zweryfikować źródło ewentualnego błędu. Dobrym standardem jest także etykietowanie opakowań z numerem partii, co umożliwia identyfikację materiału na każdym etapie dostawy. W branży przemysłowej i energetycznej często wymaga się dodatkowo tzw. certyfikatów 3.1 lub 3.2. To potwierdzenie, że element przeszedł niezależną kontrolę jakości i jest zgodny z wymaganiami zamawiającego. Tego rodzaju dokumentacja techniczna stanowi nieodłączny element zarządzania jakością w całym cyklu życia konstrukcji.

Najczęściej zadawane pytania

Gdzie kupić elementy złączne do konstrukcji stalowych?

Elgo działa jako producent i dystrybutor elementów złącznych, wspierając wykonawców w Polsce i Europie. Firma zapewnia:

- wyceny z działu handlowego - indywidualne oferty i fachowe doradztwo,

- produkcję na zamówienie - w małych i dużych seriach,

- sklep online - 15 000 produktów dostępnych od ręki, wysyłka tego samego dnia, obsługa zawsze pod telefonem.

Dzięki temu możesz w jednym miejscu zamówić zarówno standardowe śruby HV i SB do konstrukcji stalowych, jak i specjalne rozwiązania zgodne z europejskimi normami.

Sprawdź pełną ofertę na elgo.pl.

Komentarze