Stropy filigranowe są obecnie jedną z najbardziej rozpowszechnionych technologii stropowych w nowoczesnym budownictwie. Łączą szybkość montażu z wysoką jakością wykonania, oferując jednocześnie parametry mechaniczne porównywalne z tradycyjnymi stropami żelbetowymi. Dzięki prefabrykacji i warstwie nadbetonu pozwalają szybko zamknąć stan surowy, zapewniając gładkie sufity, dość dobrą akustykę i duże rozpiętości.

Stropy filigranowe są obecnie jedną z najbardziej rozpowszechnionych technologii stropowych w nowoczesnym budownictwie. Łączą szybkość montażu z wysoką jakością wykonania, oferując jednocześnie parametry mechaniczne porównywalne z tradycyjnymi stropami żelbetowymi. Dzięki prefabrykacji i warstwie nadbetonu pozwalają szybko zamknąć stan surowy, zapewniając gładkie sufity, dość dobrą akustykę i duże rozpiętości.

Definicja stropu filigran

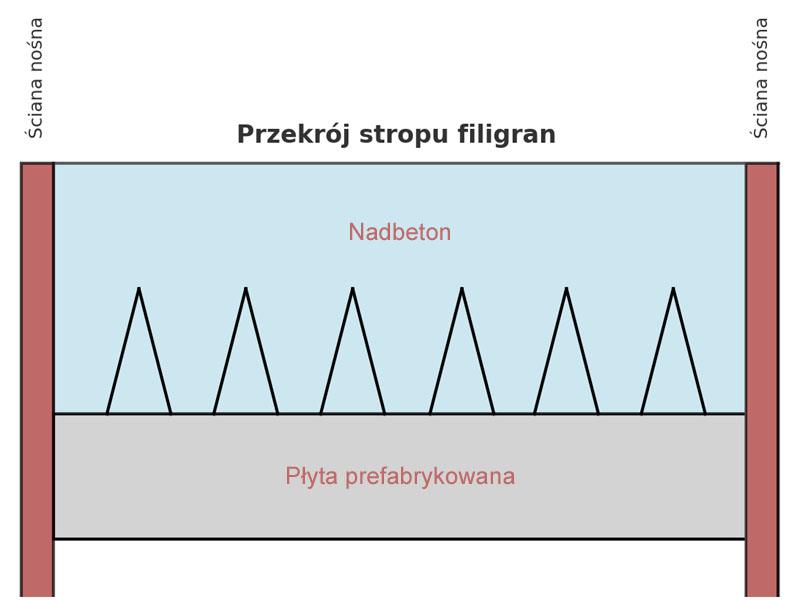

Strop filigran to nowoczesny typ stropu żelbetowego, który łączy w sobie zalety prefabrykacji oraz monolitycznego betonowania na placu budowy. Składa się z cienkich prefabrykowanych płyt żelbetowych, zwykle o grubości od 5 do 7 cm, które pełnią rolę zarówno elementu konstrukcyjnego, jak i deskowania traconego.

Płyty te produkowane są w zakładach prefabrykacji w kontrolowanych warunkach, co zapewnia ich wysoką dokładność wymiarową, gładkość powierzchni oraz możliwość indywidualnego dopasowania do projektu.

Po ułożeniu prefabrykatów na ścianach nośnych i podporach montażowych, na budowie wykonuje się dodatkowe zbrojenie i wylewa warstwę nadbetonu o grubości od 10 do 25 cm, która scala wszystkie elementy w jednolitą płytę stropową. Dzięki takiemu rozwiązaniu strop filigran stanowi kompromis pomiędzy klasycznym stropem monolitycznym a prefabrykowanym - oferuje zalety obu systemów: szybkość montażu, wysoką jakość fabryczną i dużą nośność charakterystyczną dla konstrukcji monolitycznych.

Budowa stropu filigran

Płyta prefabrykowana (dolna część stropu)

- najczęściej ma grubość od 5 do 7 cm

- jest zbrojona siatką lub prętami w dolnej strefie, co umożliwia jej transport i przenoszenie obciążeń własnych,

- dolna powierzchnia jest gładka i stanowi docelowy sufit w pomieszczeniu, co ogranicza konieczność tynkowania,

- płyta może być wyposażona w fabrycznie przygotowane otwory technologiczne, puszki elektryczne czy kanały instalacyjne.

Kratownice stalowe (zbrojenie przestrzenne)

- wystają ponad powierzchnię prefabrykatu i służą do zespolenia dolnej płyty z nadbetonem,

- przenoszą obciążenia pionowe i zapewniają współpracę warstw w układzie statycznym,

- tworzą charakterystyczną trójkątną geometrię, która stabilizuje całość konstrukcji.

Zbrojenie uzupełniające

- montowane na budowie w stykach między płytami oraz w wieńcach i podciągach,

- zapewnia integralność konstrukcji i odporność na zginanie oraz ścinanie,

- stosuje się dodatkowe pręty, siatki lub elementy kratownicowe, które przenoszą obciążenia dynamiczne i eliminują ryzyko klawiszowania.

Warstwa nadbetonu (górna część stropu)

- wylewana na budowie po ułożeniu prefabrykatów i wykonaniu zbrojenia dodatkowego,

- grubość zwykle wynosi od 10 do 25 cm, w zależności od przewidywanej rozpiętości i obciążeń,

- beton musi być odpowiedniej klasy, najczęściej C25/30 lub wyższej,

- po związaniu tworzy wraz z prefabrykatem jednolitą konstrukcję żelbetową, która przenosi wszystkie obciążenia użytkowe.

Wieńce i podciągi

- wykonywane w miejscach oparcia stropu na ścianach i belkach,

- spinają konstrukcję i zapewniają jej stabilność przestrzenną,

- stanowią część systemu zbrojenia, niezbędną do prawidłowej pracy stropu.

Typowe parametry techniczne stropu filigran

| Parametr | Wartość orientacyjna | Uwagi |

|---|---|---|

| Szerokość płyty | 2,0-2,4 m | większe elementy trudne w transporcie |

| Długość płyty | 6-12 m | zaleca się max. 10 m dla ekonomii |

| Grubość płyty prefabrykowanej | 5-7 cm | zależnie od projektu |

| Grubość całkowita stropu | 10-30 cm | wraz z nadbetonem |

| Masa własna | 125-200 kg/m² | uśredniona wartość |

| Rozpiętość | do 12 m | przy odpowiedniej grubości nadbetonu |

| Izolacyjność akustyczna | ok. 47 dB | bardzo dobre tłumienie dźwięków powietrznych |

| Czas dojrzewania betonu | 28 dni | pełna wytrzymałość po 4 tygodniach |

| Podpory montażowe | wymagane | usuwane etapami po 2 tygodniach |

Maksymalna długość/rozpiętość płyt filigranowych popularnych producentów

| Producent | Maks. długość / rozpiętość | Typowe szerokości płyt | Uwagi |

|---|---|---|---|

| ELBET | do ~9,5 m | ~2,0-2,4 m | Wartość przyjmowana jako standard rynkowy |

| TERMAT | do ~10,5 m | ~2,0-2,4 m | Zależne od projektu i grubości nadbetonu |

| ZPB Kaczmarek (Idea House) | do ~12,0 m | ~2,0-2,4 m | Wartość maksymalna, wymaga spełnienia warunków transportu i projektu |

| Uciechowski | do ~10,5 m | ~2,0-2,4 m | Limity uzgadniane indywidualnie |

| KRATBET | do ~9,5 m | ~2,0-2,4 m | Standardowe przęsła; większe długości wymagają analizy producenta |

Parametry techniczne stropów filigranowych popularnych producentów

| Producent | Grubość płyty pref. | Grubość stropu z nadbetonem | Klasa betonu (min.) | Masa własna | Obciążenie użytkowe (projekt) | Odporność ogniowa (typ.) | Akustyka (typ.) | Uwagi |

|---|---|---|---|---|---|---|---|---|

| ELBET | ~5-7 cm | ~12-30 cm | C25/30 | ~125-200 kg/m² | wg projektu (np. 2,0-5,0 kN/m²) | REI 60 (często) | dobra izolacja uderzeniowa | Gładki spód - zwykle brak tynkowania. |

| TERMAT | ~5-7 cm | ~14-30 cm | C25/30-C30/37 | ~130-200 kg/m² | wg projektu | REI 60 (typ.) | wysoka masa = lepsza akustyka | Rozpiętości do ~10,5 m przy właściwej płycie i nadbetonie. |

| ZPB Kaczmarek (Idea House) | ~5-7 cm | ~16-32 cm | C25/30-C30/37 | ~140-210 kg/m² | wg projektu | REI 60 (typ.) | bardzo dobra | Maks. długości deklarowane do ~12 m. |

| Uciechowski | ~5-7 cm | ~12-28 cm | C25/30 | ~125-190 kg/m² | wg projektu | REI 60 (typ.) | dobra | Indywidualne dopasowanie otworów i kształtów. |

| KRATBET | ~5-7 cm | ~12-26 cm | C25/30 | ~120-185 kg/m² | wg projektu | REI 60 (typ.) | dobra | Standardowe przęsła do ~9,5 m. |

Wartości w tabeli są uogólnione (praktyka rynkowa). Parametry końcowe ustala projektant i producent na podstawie obciążeń, geometrii, klasy betonu, zbrojenia i warunków montażu/transportu.

Zalety stropu filigran

Szybki montaż

Jedną z największych zalet stropów filigranowych jest krótki czas montażu. Gotowe prefabrykaty dostarczane są na budowę w postaci dużych płyt z wbudowanym dolnym zbrojeniem, co eliminuje konieczność przygotowywania skomplikowanych deskowań i żmudnego układania prętów stalowych na miejscu. Dzięki temu ekipa montażowa może w ciągu zaledwie dwóch-trzech dni ułożyć strop o powierzchni kilkuset metrów kwadratowych. W praktyce oznacza to znaczące skrócenie całego procesu budowy i możliwość szybszego przejścia do dalszych prac konstrukcyjnych. W porównaniu ze stropami monolitycznymi, gdzie czas betonowania i dojrzewania betonu wydłuża inwestycję, filigran zapewnia znacznie większą dynamikę robót. To ogromna przewaga w dużych projektach deweloperskich, gdzie czas realizacji ma bezpośrednie przełożenie na koszty i harmonogram oddania budynku.

Brak konieczności deskowania

Prefabrykaty filigranowe pełnią funkcję deskowania traconego, co oznacza, że eliminują potrzebę wykonywania tradycyjnego szalunku. W klasycznych stropach monolitycznych deskowanie stanowi jeden z najbardziej pracochłonnych i kosztownych etapów, wymagający drewna, sklejki lub specjalnych systemów szalunkowych. W przypadku filigranu wszystkie te elementy są zbędne - prefabrykowane płyty są gotową powierzchnią nośną dla nadbetonu. Dzięki temu inwestor oszczędza zarówno czas, jak i pieniądze, a jednocześnie redukuje ilość odpadów budowlanych. Jest to rozwiązanie szczególnie korzystne w budynkach wielokondygnacyjnych, gdzie tradycyjne deskowanie musiałoby być wykonywane wielokrotnie.

Mała ilość prac wykończeniowych

Dolna powierzchnia płyt filigranowych jest bardzo gładka, ponieważ powstaje w kontrolowanych warunkach fabrycznych na stalowych stołach produkcyjnych. W efekcie sufity wykonane w tej technologii wymagają minimalnej obróbki - zazwyczaj wystarczy jedynie zaszpachlować spoiny między płytami. Brak konieczności tynkowania oznacza oszczędności finansowe oraz skrócenie czasu prac wykończeniowych. W praktyce inwestorzy mogą szybciej przystąpić do malowania lub tapetowania pomieszczeń, co istotnie przyspiesza wykończenie budynku. W budownictwie wielorodzinnym ten atut przekłada się na wymierne korzyści ekonomiczne, a w budynkach biurowych - na szybsze oddanie przestrzeni do użytku.

Możliwość prefabrykacji instalacji

Kolejną zaletą jest możliwość zintegrowania elementów instalacyjnych z prefabrykatem już na etapie produkcji. Producent może umieścić w płytach gniazda pod puszki elektryczne, kanały dla przewodów lub nawet fragmenty większych instalacji. Dzięki temu po montażu stropu ekipa instalacyjna może od razu przystąpić do rozkładania przewodów i rur, bez konieczności kucia betonu. Takie rozwiązanie oszczędza czas, ogranicza ryzyko błędów i eliminuje problem uszkodzeń konstrukcji podczas prac instalacyjnych. Dodatkowo prefabrykacja instalacji podnosi estetykę wykonania, ponieważ wszystkie elementy są wbudowane precyzyjnie i zgodnie z projektem.

Elastyczność projektowa

Strop filigran pozwala na dużą swobodę w projektowaniu. Dzięki technologii prefabrykacji możliwe jest uwzględnienie w płytach otworów technologicznych, nietypowych kształtów, a nawet fragmentów o skomplikowanej geometrii. Oznacza to, że strop można dostosować do wymagań nowoczesnych projektów architektonicznych, w których pojawiają się nieregularne układy pomieszczeń lub duże przeszklenia wymagające nietypowych rozwiązań konstrukcyjnych. Ponadto, filigran pozwala na łatwe wprowadzenie zmian w układzie belek i ścian, bez konieczności ograniczania projektu do prostych, powtarzalnych form. Dzięki tej elastyczności inwestor i architekt zyskują większe możliwości twórcze i konstrukcyjne.

Wysoka akustyka

Jednym z problemów tradycyjnych stropów gęstożebrowych jest słaba izolacyjność akustyczna. W budynkach wielorodzinnych oznacza to, że mieszkańcy mogą słyszeć każdy krok czy przesuwanie krzesła przez sąsiadów z wyższej kondygnacji. Stropy filigranowe, dzięki dużej masie i monolitycznej budowie, znacznie lepiej tłumią hałasy. Prefabrykaty w połączeniu z warstwą nadbetonu tworzą jednolitą płytę żelbetową, która skutecznie redukuje przenoszenie dźwięków powietrznych i uderzeniowych. Daje to użytkownikom wyższy komfort mieszkania, a w budynkach biurowych - lepsze warunki pracy. Parametry akustyczne stropów filigranowych często spełniają, a nawet przewyższają wymagania norm budowlanych.

Nośność i trwałość

Stropy filigranowe charakteryzują się wysoką nośnością, porównywalną z tradycyjnymi stropami żelbetowymi wylewanymi na mokro. Zbrojenie prefabrykatu oraz dodatkowe zbrojenie monolityczne gwarantują, że cała konstrukcja pracuje jako jednolita płyta żelbetowa. Dzięki temu strop jest odporny na duże obciążenia użytkowe - zarówno w budynkach mieszkalnych, jak i w obiektach użyteczności publicznej czy przemysłowych. Żywotność stropów filigranowych jest wysoka i liczona w dziesięcioleciach, a właściwie wykonany strop nie wymaga dodatkowych zabiegów wzmacniających. Trwałość konstrukcji sprawia, że jest to rozwiązanie pewne i bezpieczne, chętnie wybierane przez inwestorów.

Możliwość dużych rozpiętości

W odróżnieniu od stropów gęstożebrowych czy lekkich systemów prefabrykowanych, filigran pozwala na osiąganie dużych rozpiętości. Standardowo producenci deklarują możliwość stosowania płyt o długości od 9 do nawet 12 metrów, co daje swobodę w projektowaniu otwartych przestrzeni. Brak konieczności stosowania dodatkowych belek pośrednich oznacza mniej ścian nośnych i słupów, a tym samym większą elastyczność aranżacyjną wnętrza. To ogromna przewaga w nowoczesnym budownictwie, gdzie często dąży się do tworzenia otwartych przestrzeni mieszkalnych lub dużych powierzchni biurowych typu open space. Duże rozpiętości to także mniej spoin między płytami, a więc wyższa trwałość i mniejsze ryzyko ugięć czy klawiszowania.

Wady stropu filigran

Konieczność użycia dźwigu

Jedną z głównych wad systemu filigran jest konieczność zastosowania dźwigu podczas montażu. Prefabrykowane płyty są ciężkie i mają znaczne rozmiary - ich masa wynosi zwykle od 125 do 200 kg/m², a długość może sięgać 10-12 m. Oznacza to, że bez sprzętu ciężkiego nie da się ich bezpiecznie umieścić na ścianach nośnych. Wynajem dźwigu generuje dodatkowe koszty, które mogą być szczególnie dotkliwe w przypadku małych inwestycji jednorodzinnych. Ponadto, na działkach z utrudnionym dojazdem lub ograniczoną przestrzenią manewrową, wprowadzenie i obsługa dźwigu bywa bardzo problematyczna. Dlatego w praktyce nie każda lokalizacja nadaje się do tego rozwiązania bez dodatkowych przygotowań logistycznych.

Obowiązek precyzyjnego wykończenia ścian

Prefabrykaty filigranowe wykonywane są z dużą dokładnością w fabryce, dlatego wymagają równie dokładnie przygotowanego podparcia na budowie. Ściany i wieńce, na których mają spoczywać płyty, muszą być idealnie wypoziomowane i mieć odpowiednią szerokość oparcia. W przeciwnym razie płyty nie będą się prawidłowo układały, co może prowadzić do powstania szczelin, nierówności lub nawet uszkodzeń konstrukcji. W praktyce oznacza to, że wykonawca murów musi zachować najwyższą staranność, a każdy błąd będzie widoczny i trudny do skorygowania. W przypadku tradycyjnych stropów monolitycznych, niewielkie niedokładności ścian są mniej problematyczne, ponieważ deskowanie pozwala wyrównać powierzchnię. W stropie filigran takiej „tolerancji” praktycznie nie ma.

Brak unifikacji

Stropy filigran nie są systemem typowym w tym sensie, że nie istnieje uniwersalny zestaw elementów pasujących do każdej budowy. Każdy projekt wymaga przygotowania indywidualnej dokumentacji oraz wykonania prefabrykatów na zamówienie, zgodnie z konkretnymi wymiarami i układem konstrukcyjnym. To oznacza, że nie można po prostu zamówić standardowych płyt „z magazynu” i ułożyć ich na budowie. Proces produkcji trwa określony czas i wymaga ścisłej współpracy projektanta, producenta i wykonawcy. Brak unifikacji powoduje, że technologia jest mniej elastyczna w sytuacjach, gdy inwestor chciałby dokonać nagłych zmian w projekcie. Dla małych inwestycji jednorodzinnych bywa to uciążliwe, bo każda modyfikacja oznacza dodatkowe koszty i wydłużenie terminu dostawy.

Dość wysokie koszty

Koszt stropów filigranowych jest wyższy niż tradycyjnych systemów, takich jak stropy gęstożebrowe (np. Teriva). Sama cena prefabrykatów wynosi zwykle od 80 do 150 zł/m², do czego należy doliczyć koszty transportu, montażu dźwigiem, zbrojenia uzupełniającego i wylania nadbetonu. Choć część wydatków kompensuje brak deskowania i szybsze tempo robót, to jednak w małych budowach różnica w cenie bywa znacząca. W praktyce technologia filigran częściej wybierana jest w większych inwestycjach, gdzie zysk czasu i jakości przeważa nad wyższym kosztem materiałów. W budownictwie indywidualnym wielu inwestorów rezygnuje z filigranu właśnie z powodu ceny, szczególnie jeśli zależy im na maksymalnym ograniczeniu wydatków.

Konieczność pielęgnacji nadbetonu

Choć prefabrykaty filigranowe dostarczane są w stanie gotowym do montażu, to ostateczne połączenie ich w jednolitą konstrukcję wymaga wylania nadbetonu. To oznacza, że nie można całkowicie uniknąć robót mokrych. Świeży beton trzeba pielęgnować - utrzymywać odpowiednią wilgotność, chronić przed zbyt szybkim wysychaniem, a zimą przed mrozem. Niewłaściwa pielęgnacja nadbetonu grozi powstaniem rys skurczowych lub osłabieniem wytrzymałości stropu. Ten etap wymaga więc dodatkowej uwagi i nadzoru, co stanowi pewien minus w porównaniu z systemami, które nie wymagają takiej pielęgnacji.

Problemy logistyczne i transportowe

Płyty filigranowe mają duże gabaryty i są trudne w transporcie. Standardowe naczepy samochodowe pozwalają przewozić elementy o długości do ok. 12 metrów, ale każdy transport wymaga starannego zabezpieczenia i odpowiednich warunków drogowych. W przypadku lokalizacji budowy oddalonej od zakładu prefabrykacji koszty transportu mogą sięgać kilku tysięcy złotych. Dodatkowo, na małych działkach często nie ma miejsca na składowanie dużych płyt, co wymusza synchronizację dostaw z montażem. Każde opóźnienie logistyczne przekłada się na ryzyko przestojów i dodatkowych kosztów, dlatego przy wyborze filigranu kluczowe znaczenie ma lokalizacja producenta względem miejsca budowy.

Ograniczona dostępność producentów

Mimo że technologia filigran staje się coraz popularniejsza, nie każdy region w Polsce ma łatwy dostęp do zakładów prefabrykacji oferujących tego typu rozwiązania. W praktyce oznacza to, że w niektórych rejonach wybór producenta jest mocno ograniczony lub wiąże się z koniecznością zamawiania płyt z odległych miast. To z kolei podnosi koszty transportu i może wydłużyć czas realizacji inwestycji. W porównaniu do systemów bardziej rozpowszechnionych, jak Teriva, filigran wciąż pozostaje technologią mniej powszechną. Brak szerokiej dostępności producentów bywa więc czynnikiem ograniczającym jego zastosowanie, szczególnie w budownictwie indywidualnym.

Wymóg wyspecjalizowanej ekipy

Choć montaż stropu filigranowego jest w teorii prosty, wymaga jednak doświadczenia i precyzji. Niezbędne jest właściwe rozstawienie podpór, prawidłowe poziomowanie płyt, a następnie dokładne wykonanie zbrojenia uzupełniającego. Nie każda ekipa budowlana ma praktykę w montażu tego typu stropów, a błędy mogą prowadzić do utraty parametrów nośności lub pojawienia się wad konstrukcyjnych. Dlatego inwestor powinien powierzyć montaż wykwalifikowanej ekipie, co może podnieść koszty i utrudnić organizację budowy. W przypadku prostszych systemów, takich jak stropy gęstożebrowe, ryzyko błędów wykonawczych jest mniejsze, ponieważ technologia jest bardziej rozpowszechniona.

Porównanie stropu filigran z innymi technologiami

| Cecha / Rodzaj stropu | Filigran | Monolityczny żelbetowy | Gęstożebrowy (np. Teriva) |

|---|---|---|---|

| Szybkość montażu | bardzo szybki (2-3 dni) | wolny (czas deskowania i betonowania) | średni |

| Deskowanie | niepotrzebne | wymagane w całości | częściowe |

| Gładkość sufitu | wysoka, brak tynkowania | średnia, wymaga tynków | niska, wymaga tynków |

| Izolacja akustyczna | wysoka | średnia | niska |

| Możliwość dużych rozpiętości | do 12 m | praktycznie dowolna | ograniczona (do ok. 7 m) |

| Koszt | wysoki | średni | niski |

| Wymagany sprzęt | dźwig | brak specjalnego (tylko pompa do betonu) | brak |

| Elastyczność projektowa | bardzo duża | duża | ograniczona |

Koszty wykonania stropu filigran

| Składnik kosztów | Średnia cena (zł/m²) | Uwagi |

|---|---|---|

| Prefabrykaty (płyty) | 80-150 zł | w zależności od parametrów |

| Zbrojenie górne | 5-6 zł/kg | z montażem |

| Nadbeton | 200-250 zł | materiał + robocizna |

| Pielęgnacja i zagęszczanie | 70-80 zł | dodatkowe prace |

| Transport prefabrykatów | od kilkuset do kilku tys. zł | zależne od odległości |

Łączny koszt - od 350 do 500 zł/m² (zależnie od projektu, lokalizacji i wykonawcy).

Montaż stropu filigran krok po kroku

1. Przygotowanie projektu

Pierwszym i absolutnie kluczowym etapem jest przygotowanie dokumentacji projektowej. Projektant konstrukcji opracowuje szczegółowe rysunki montażowe, które zawierają wymiary wszystkich płyt, rozstaw kratownic i rodzaj zbrojenia uzupełniającego. Na tym etapie określa się również miejsca oparcia prefabrykatów, czyli punkty, gdzie płyty będą przenosiły obciążenia na ściany lub belki konstrukcyjne. Bardzo ważne jest, aby rysunki były precyzyjne, ponieważ na budowie nie ma możliwości dopasowywania płyt „na oko” - każda płyta jest przygotowana pod konkretny wymiar. Dokumentacja obejmuje także sposób ułożenia podpór tymczasowych, ich rozstaw i wysokość, co zapewnia prawidłowe przeniesienie ciężaru świeżego betonu. Dodatkowo projekt przewiduje wszelkie otwory technologiczne, kanały instalacyjne oraz miejsce podciągów. Każdy błąd popełniony w fazie projektowej może skutkować poważnymi konsekwencjami podczas montażu. Dlatego przygotowanie projektu musi być prowadzone z najwyższą starannością i zgodnie z obowiązującymi normami.

2. Transport prefabrykatów

Transport płyt filigranowych jest procesem wymagającym odpowiedniego planowania. Prefabrykaty są elementami ciężkimi i o dużych gabarytach, dlatego nie można przewozić ich zwykłymi samochodami dostawczymi. Zazwyczaj wykorzystuje się specjalne naczepy, które umożliwiają przewóz płyt o długości nawet kilkunastu metrów. Najbardziej opłacalne jest zorganizowanie transportu zsynchronizowanego z montażem, czyli takiego, aby płyty przyjechały na budowę w dniu, w którym zostaną od razu ułożone. Dzięki temu unika się ich składowania na placu budowy, co zmniejsza ryzyko uszkodzeń i nie wymaga dodatkowej powierzchni magazynowej. Przy transporcie należy pamiętać o odpowiednim zabezpieczeniu prefabrykatów przed przesunięciem się i zarysowaniami. Często stosuje się dystanse z drewna lub gumowe podkładki, które chronią krawędzie płyt. Logistyka transportu musi być dobrze zsynchronizowana z pracą dźwigu i ekipą montażową. Każde opóźnienie oznacza przestój i dodatkowe koszty.

3. Rozstawienie podpór tymczasowych

Przed ułożeniem pierwszej płyty konieczne jest rozstawienie podpór montażowych. Podpory te przenoszą ciężar prefabrykatów oraz świeżego nadbetonu, aż do momentu, gdy strop uzyska odpowiednią wytrzymałość. Ich rozmieszczenie jest ściśle określone w dokumentacji projektowej i musi być przestrzegane co do centymetra. Ważnym elementem jest także wypoziomowanie podpór, ponieważ to od nich zależy, czy powierzchnia stropu będzie równa. Stosuje się specjalne systemy stalowych stempli, które umożliwiają precyzyjną regulację wysokości. Należy również zadbać o stabilne podłoże pod podporami, aby uniknąć ich osiadania podczas betonowania. Rozstawianie podpór powinno być wykonywane przez doświadczoną ekipę, gdyż błędy w tym etapie mogą prowadzić do późniejszych odkształceń lub spękań. Niezależnie od rozmiaru inwestycji, kontrola prawidłowego ustawienia podpór jest obowiązkowa przed rozpoczęciem montażu płyt.

4. Układanie płyt dźwigiem

Ułożenie prefabrykatów wymaga użycia dźwigu o odpowiednim udźwigu i zasięgu. Każda płyta ma swoją wagę dochodzącą nawet do kilku ton, dlatego ręczne przenoszenie jest niemożliwe. Prefabrykaty są dostarczane na budowę w określonej kolejności i odpowiednio oznaczone, aby można je było szybko zidentyfikować. Operator dźwigu unosi płytę i ustawia ją nad wyznaczonym miejscem, a pracownicy montażowi odpowiedzialni są za precyzyjne osadzenie elementu. Bardzo istotne jest zachowanie bezpieczeństwa pracy, ponieważ operowanie dużymi i ciężkimi elementami niesie ze sobą ryzyko wypadków. Płyty ustawia się zgodnie z rysunkiem montażowym - każdy element ma przypisane miejsce, a pomyłka może zablokować cały proces. Dzięki numeracji prefabrykatów montaż przebiega szybciej i sprawniej. W dobrze zorganizowanej ekipie możliwe jest ułożenie nawet kilkuset metrów kwadratowych stropu w ciągu jednego dnia.

5. Poziomowanie i stabilizacja

Po ustawieniu płyty prefabrykowanej na podporach i ścianach nośnych należy dokładnie sprawdzić jej poziom. Nawet niewielkie odchylenie może skutkować nierównościami całego stropu, a w konsekwencji problemami przy układaniu kolejnych kondygnacji. Do poziomowania stosuje się kliny montażowe oraz regulację wysokości stempli. Niezwykle istotne jest także prawidłowe ułożenie styków między płytami - muszą być ze sobą dobrze spasowane, aby uniknąć powstawania szczelin. Stabilizacja prefabrykatów odbywa się poprzez kontrolę ich oparcia na ścianach oraz właściwe usytuowanie kratownic. Jeśli płyta nie zostanie prawidłowo wypoziomowana, może dojść do tzw. klawiszowania, czyli niezależnego uginania się poszczególnych fragmentów stropu. Dlatego ten etap wymaga szczególnej dokładności i cierpliwości. Po zakończeniu poziomowania sprawdza się całą powierzchnię laserem budowlanym lub niwelatorem.

6. Zbrojenie uzupełniające

Kolejnym krokiem jest wykonanie zbrojenia uzupełniającego, które scala wszystkie prefabrykaty w jedną monolityczną konstrukcję. Do tego celu stosuje się pręty stalowe, siatki zbrojeniowe lub dodatkowe elementy kratownic. Najważniejsze jest wzmocnienie styków między płytami, aby przenosiły one obciążenia w taki sam sposób, jak pozostała część stropu. Zbrojenie obejmuje również wieńce obwodowe, które spinają konstrukcję ze ścianami nośnymi i nadają jej odpowiednią sztywność. W niektórych projektach wykonuje się także dodatkowe pręty w warstwie nadbetonu, szczególnie w miejscach o zwiększonym obciążeniu. Montaż zbrojenia wymaga dokładności i ścisłego przestrzegania wytycznych projektowych. Każdy pręt powinien być ułożony z odpowiednim zakładem i w odpowiedniej odległości od krawędzi betonu. Błędy w tym etapie mogą prowadzić do powstawania rys i spękań w przyszłości. To właśnie zbrojenie uzupełniające decyduje o ostatecznej nośności całego stropu.

7. Zabezpieczenie otworów technologicznych

Podczas projektowania stropu uwzględnia się różnego rodzaju otwory technologiczne, np. dla instalacji wentylacyjnych, elektrycznych czy kanalizacyjnych. W trakcie montażu należy je odpowiednio zabezpieczyć, aby podczas betonowania nie zostały zalane mieszanką. Małe otwory można wypełnić styropianem, który później łatwo usunąć. Większe otwory zabezpiecza się deskami lub specjalnymi wkładkami montażowymi. Dzięki temu po rozszalowaniu dostęp do otworów jest zachowany i można przeprowadzić instalacje zgodnie z projektem. Bardzo istotne jest, aby każdy otwór znajdował się dokładnie w zaplanowanym miejscu - przesunięcie nawet o kilka centymetrów może utrudnić późniejszy montaż instalacji. Dlatego przed wylaniem betonu sprawdza się wszystkie lokalizacje. Dobrze zabezpieczone otwory pozwalają uniknąć kosztownych przeróbek. To drobny, ale niezwykle ważny etap w całym procesie.

8. Wylanie nadbetonu

Po zakończeniu zbrojenia i zabezpieczeniu otworów przystępuje się do betonowania. Nadbeton stanowi górną warstwę konstrukcji i scala wszystkie elementy w jednolity strop. Beton musi być odpowiedniej klasy, dostosowanej do wymagań projektowych i obciążeń przewidzianych dla budynku. Wylewa się go równomiernie na całej powierzchni prefabrykatów, dbając o odpowiednie zagęszczenie mieszanki. W tym celu stosuje się wibratory, które eliminują pęcherze powietrza i zapewniają lepsze związanie zbrojenia. Ważne jest także zachowanie ciągłości betonowania - nie można robić długich przerw, ponieważ powstaną niepożądane rysy robocze. Poziom betonu należy wyrównać łatami lub listwami, tak aby uzyskać jednolitą płaszczyznę. Betonowanie wymaga dobrej organizacji i odpowiedniej liczby pracowników. Źle wykonana warstwa nadbetonu może osłabić cały strop i spowodować konieczność kosztownych napraw.

9. Pielęgnacja betonu

Beton po wylaniu wymaga odpowiedniej pielęgnacji, aby mógł prawidłowo dojrzewać. Najważniejsze jest utrzymanie właściwej wilgotności - jeśli beton wyschnie zbyt szybko, pojawią się rysy skurczowe. Dlatego powierzchnię stropu polewa się wodą lub przykrywa folią, która ogranicza parowanie. Pielęgnacja trwa zwykle kilkanaście dni, a w gorące dni letnie musi być prowadzona szczególnie starannie. Oprócz wilgotności należy także chronić strop przed niskimi temperaturami, które mogą spowolnić proces wiązania. Pielęgnacja betonu ma ogromny wpływ na jego ostateczną wytrzymałość. Właściwie prowadzone dojrzewanie sprawia, że strop osiąga pełne parametry mechaniczne po 28 dniach. W tym okresie nie powinno się przeciążać konstrukcji ponad dopuszczalne wartości. Zaniedbanie pielęgnacji może obniżyć trwałość całego budynku.

10. Demontaż podpór

Ostatnim etapem jest demontaż podpór tymczasowych. Nie można ich jednak usuwać od razu po wylaniu betonu, ponieważ świeża mieszanka nie ma jeszcze wystarczającej wytrzymałości. Zwykle po około dwóch tygodniach usuwa się co drugą podporę, aby strop mógł stopniowo przejąć obciążenia. Pozostałe stemple usuwa się dopiero po 28 dniach, kiedy beton osiągnie zakładaną wytrzymałość. Demontaż musi być wykonywany ostrożnie i zgodnie z harmonogramem określonym przez kierownika budowy. Zbyt szybkie usunięcie podpór grozi powstaniem rys lub nadmiernych ugięć. Po zdemontowaniu stempli sprawdza się stan powierzchni stropu i jego stabilność. Dopiero wtedy można rozpocząć budowę kolejnej kondygnacji. Demontaż podpór kończy proces technologiczny montażu stropu filigran i otwiera drogę do dalszych etapów realizacji budynku.

Czy warto zastosować strop filigran?

Strop filigran jest rozwiązaniem, które w ostatnich latach zdobywa coraz większą popularność, zwłaszcza wśród inwestorów i deweloperów poszukujących technologii pozwalających na szybkie tempo budowy i wysoką jakość końcową. Prefabrykacja w kontrolowanych warunkach zakładu produkcyjnego zapewnia powtarzalność i precyzję wykonania, co przekłada się na lepsze parametry techniczne w porównaniu z wieloma tradycyjnymi systemami. W budownictwie wielorodzinnym, usługowym i biurowym stropy filigranowe okazują się szczególnie korzystne, ponieważ ograniczają czas robót mokrych, a tym samym umożliwiają szybsze zamknięcie stanu surowego i przejście do kolejnych etapów inwestycji. Krótszy czas budowy oznacza nie tylko oszczędności finansowe, ale także mniejsze ryzyko opóźnień wynikających np. z warunków atmosferycznych. Kolejnym istotnym argumentem przemawiającym za zastosowaniem tej technologii jest komfort użytkowy budynków z takimi stropami. Dzięki zwartej budowie i dużej masie powierzchniowej, stropy filigranowe charakteryzują się bardzo dobrą izolacyjnością akustyczną. W praktyce oznacza to, że mieszkańcy niższych kondygnacji nie są narażeni na uciążliwy hałas kroków czy przesuwania mebli na wyższych piętrach. W budynkach wielokondygnacyjnych, gdzie komfort akustyczny ma ogromne znaczenie, stropy te są zdecydowanie lepszym wyborem niż np. popularne stropy gęstożebrowe. Warto również podkreślić, że prefabrykaty zapewniają gładką powierzchnię sufitu, co ogranicza konieczność tynkowania i skraca czas prac wykończeniowych.

Nie bez znaczenia są także aspekty konstrukcyjne. Strop filigran pozwala osiągać duże rozpiętości bez konieczności stosowania belek pośrednich czy dodatkowych podparć. Dzięki temu projektanci zyskują większą swobodę w kształtowaniu przestrzeni i mogą tworzyć układy architektoniczne trudne do uzyskania przy zastosowaniu innych technologii stropowych. Prefabrykacja umożliwia ponadto indywidualne dopasowanie płyt do potrzeb projektu - można w nich uwzględnić otwory technologiczne czy kanały instalacyjne, co ogranicza konieczność późniejszego kucia i ingerencji w konstrukcję. Z drugiej strony trzeba jednak pamiętać o pewnych ograniczeniach i kosztach. Stropy filigranowe wymagają użycia dźwigu podczas montażu, co wiąże się z dodatkowymi kosztami i utrudnieniami, zwłaszcza w budownictwie jednorodzinnym lub na działkach o utrudnionym dojeździe. Sama cena płyt prefabrykowanych jest również wyższa niż w przypadku prostych rozwiązań takich jak stropy gęstożebrowe, np. Teriva. Różnica w kosztach początkowych bywa odczuwalna, choć należy pamiętać, że rekompensuje ją oszczędność czasu pracy, mniejsza liczba robót wykończeniowych i szybsze tempo całej budowy. Bardzo ważnym czynnikiem ekonomicznym jest także lokalizacja zakładu prefabrykacji - transport elementów o dużych gabarytach na duże odległości bywa kosztowny i może zniwelować część zalet ekonomicznych.

Komentarze